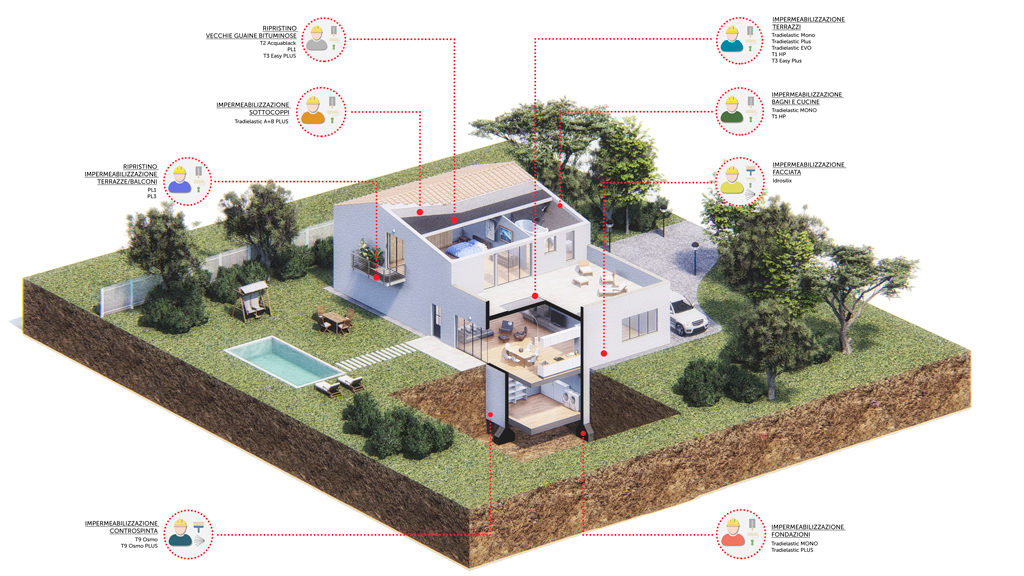

Tradielastic diventa un brand: un nuovo marchio dedicato a soddisfare ogni esigenza professionale in materia di impermeabilizzazione. Una gamma ampia e specializzata, ideata per risolvere – all’interno di un unico catalogo – tutte le problematiche di impermeabilizzazione dell’utenza professionale.

Tradielastic nasce dal successo e dal comprovato know-how tecnico Tradimalt nel segmento della malte elasto-cementizie, che evoca già nel naming, ma si evolve nell’offerta di un più vasto ventaglio di soluzioni formulate e scelte dal laboratorio Ricerca & Sviluppo Tradimalt per fare del nuovo marchio l’interlocutore unico nell’impermeabilizzazione per l’intera filiera dell’edilizia, dalla distribuzione alle maestranze specializzate.

Il successo di un sistema di impermeabilizzazione, oltre che dalla coerenza del sistema rispetto al modello d’uso e al contesto tecnico e ambientale, dipende in larga parte sia dal progetto, inteso come scelta del corretto materiale, che dalla sua realizzazione.

Il successo di un sistema di impermeabilizzazione, oltre che dalla coerenza del sistema rispetto al modello d’uso e al contesto tecnico e ambientale, dipende in larga parte sia dal progetto, inteso come scelta del corretto materiale, che dalla sua realizzazione.

La gran parte dei materiali utilizzati in edilizia (laterizi, piastrelle, malte, etc.) sono

porosi e con una spiccata permeabilità all’acqua.

Nella realizzazione di questa tipologia di interventi questo provoca problemi in termini di

durabilità delle strutture e salubrità degli ambienti. Basti pensare a terrazze, balconi e tetti dove la resistenza alla permeazione delle acque meteoriche riveste una importanza capitale.

Fenomeni associati alla permeazione portano deterioramenti delle componenti delle opere siano esse strutturali o estetiche. Le coperture e i sistemi di impermeabilizzazione in genere costituiscono un elemento costruttivo molto importante, in quanto una loro disfunzione potrebbe rendere inagibili o comunque insalubri gli ambienti coinvolti.

Una regola fondamentale nel campo dell’edilizia stabilisce che più è rapido il deflusso delle acque minori sono le probabilità di avere delle infiltrazioni. Le problematiche maggiori si evidenziano, invece, quando le basilari regole di deflusso vengono meno o per incidenti di percorso o per la stessa morfologia della copertura, come ad esempio dei tetti piani.

Sviluppo dell’impermeabilizzazione

L’impermeabilizzazione delle superfici è un’esigenza che si ha sin dall’origine delle diverse civiltà umane. I sistemi più utilizzati erano ovviamente quelli naturali, con prevalenza di bitume, argilla, resine estratte dalle piante e cera d’api.

Il bitume naturale era diffusamente utilizzato anche nelle costruzioni navali, per rendere impermeabili gli scafi e nelle coperture degli edifici. Miscele di sabbia, calce e argilla erano usati per la realizzazione di intonaci in modo da garantire un sufficiente livello di tenuta all’acqua. Questa formulazione era anche usata nei tetti piani per il recupero delle acque piovane. I materiali naturali resinosi come la pece e varie resine vegetali, utili soprattutto per la protezione e l’impermeabilizzazione del legno, sono stati sperimentati nel corso degli anni.

Con l’avvento dell’industria metallurgica, furono anche utilizzate lastre e lamine metalliche (in piombo, rame) sulle coperture, che inizialmente erano economiche e resistenti agli agenti atmosferici. Tuttavia, l’utilizzo di lamine metalliche incrementava il peso della struttura e non sempre erano facilmente modellabili.

Nel corso degli ultimi anni, con l’avvento dei materiali polimerici, sono stati sviluppati e perfezionati numerosissimi materiali e sistemi da utilizzare nelle impermeabilizzazioni delle costruzioni. Alcuni prodotti sono stati realizzati per specifici impieghi e possono essere applicati in determinati contesti, mentre, altri sono più duttili e versatili essendo in grado di ricoprire diversi campi di applicazione.

Esistono due sistemi fondamentali di impermeabilizzazione in funzione di come questi si comportano nei confronti dell’acqua:

• sistemi continui: garantiscono la tenuta in presenza di pressione idraulica positiva in presenza di ristagni d’acqua;

• sistemi discontinui: si usano in applicazione dove l’acqua può scivolare via per effetto della pendenza.

Per esempio, le piscine devono essere necessariamente impermeabilizzate con sistemi continui, mentre i tetti inclinati possono essere impermeabilizzati con sistemi discontinui in quanto l’acqua non può mai creare un battente.

I sistemi discontinui sono costituiti da elementi sovrapposti, fissati al supporto; tegole e lastre in pietra sono i sistemi discontinui utilizzati prevalentemente per il loro pregio o la loro semplicità applicativa.

I sistemi continui maggiormente impiegati nel campo edile sono:

• Bituminosi;

• Sintetici;

• Membrane acriliche;

• Membrane poliuretaniche.

I sistemi continui impiegati sulle coperture, oltre a dover assicurare la necessaria impermeabilità, spesso devono garantire ulteriori requisiti, in termini di resistenza al fuoco, al punzonamento, alla grandine e ai carichi pesanti (per esempio quando si installano dei macchinari sui tetti). Quelli realizzati a protezione dei locali interrati, o posti al di sotto di strati di terra e nei giardini, devono invece essere resistenti alle radici (materiali antiradice).

Bituminosi

I prodotti bituminosi sono fra i materiali più versatili e i più usati, trovando larga applicazione e diffusione in svariati sistemi e tecniche diverse, sia sulle coperture che sugli interrati. L’economicità e la facilità di impiego hanno permesso lo sviluppo di questi sistemi. Inoltre, negli ultimi tempi sono stati oggetto di numerose innovazioni che li rendono ancora i materiali più utilizzati in numerosissime applicazioni in campo edile.

Il bitume è una miscela di idrocarburi naturali, di colore nero, o residuati derivanti dalla distillazione o raffinazione del greggio. Sono materiali prevalentemente saturi a catena aperta, contenenti resine, composti aromatici, altre sostanze chiamate asfalteni, e piccole quantità di zolfo, ossigeno e azoto. I bitumi possono essere naturali oppure artificiali, quando vengono ottenuti dalla distillazione di prodotti petroliferi (petrolio grezzo, sabbie bituminose o asfalto). Per semplificare la posa in opera dei prodotti bituminosi, è stata sviluppata una tecnologia che consentiva di realizzare dei rotoli prefabbricati, contenenti un tessuto in fibra di vetro immerso in un bagno fuso di bitume additivato con apposite resine sintetiche.

Il bitume può essere modificato con l’aggiunta di diversi additivi (resine, cariche minerali o riempitivi). In base al tipo di resina si parla di:

• APP (polipropilene atattico): migliora le prestazioni meccaniche a temperature basse;

• SBS (stirene-butadiene-stirene): migliora le proprietà elastiche e la flessibilità alle basse temperature e incrementa la resistenza al calore.

Bituminosi sintetici

Sono una classe di impermeabilizzanti innovativa e più prestazionale rispetto ai materiali bituminosi. Si applicano facilmente e sono protetti meccanicamente da una rete di tessuto non tessuto. Di contro, sono più fragili a causa degli spessori ridotti (rispetto a quelle bituminosi) e la posa su zone singolari, come spigoli, scarichi, camini, è meticolosa e lenta. La composizione chimica è a base di polimeri termoplastici ed elastomerici bituminosi.

Membrane acriliche

In commercio sono sempre più utilizzati numerosissimi prodotti liquidi pronti all’uso per le varie necessità di impermeabilizzazione dell’edilizia, applicabili sulle terrazze, sui tetti inclinati, negli interrati, o per correggere difetti di posa su altri materiali, e come completamento delle opere nei sistemi impermeabili più complessi. Questi prodotti sono facili da applicare e possono essere sia a base acquosa che a solvente. Tra questi i composti acrilici ad acqua sono tra i più usati in quanto sono sia adatti alle varie esigenze funzionali che facili da applicare.

Negli ultimi anni, i rivestimenti acrilici sono molto diffusi per l’impermeabilizzazione di tetti e non solo. Il sopravvento di questa classe di impermeabilizzanti è dovuto a diversi fattori come per esempio la facilità di applicazione da parte dell’utente finale. Le iniziali preoccupazioni relative all’impatto ambientale hanno portato alla sostituzione dei rivestimenti contenenti solvente con alternativi a base acquosa. L’uso di sistemi a base acquosa ha ridotto il rischio di infiammabilità e di intossicazione sia durante la fase di conservazione che durante la fase di applicazione.

Obbiettivo principale di questi sistemi è quello di bloccare il movimento dell’acqua in eccesso nel substrato, realizzando una membrana a tenuta stagna. Questi impermeabilizzanti possono essere applicati ad una varietà di substrati, tra cui tetti a base di asfalto, coperture a strato singolo in plastica e gomma, schiuma di poliuretano spruzzato, metallo e cemento. Per garantire queste prestazioni a lungo termine, le membrane acriliche devono resistere bene alle intemperie, resistendo al danno provocato dalla radiazione solare e dalla radiazione infrarossa calda.

Ulteriori caratteristiche richieste da questi rivestimenti sono la resistenza ai movimenti degli edifici, le variazioni di temperatura che causano stress di espansione e contrazione, il traffico pedonale sui tetti, l’attività di grandine regionale e l’accumulo di ghiaccio e neve.

Membrane poliuretaniche

In commercio esistono vaste gamme di prodotti e tecniche applicative, che si differenziano tra loro per modalità di posa e materia prima utilizzata. Tra gli impermeabilizzanti più prestazionali si classificano le membrane poliuretaniche liquide, caratterizzate da un’ottima elasticità che permette alla membrana di assorbire forti escursioni termiche e di sopportare eventuali movimenti ed assestamenti.

Dal punto di vista chimico, la reazione base dei poliuretani prevede la reazione tra l’isocianato alifatico e il poliolo; catalizzatori e additivi chimici possono essere aggiunti per migliorare determinate caratteristiche del prodotto finale, come l’elasticità e la resistenza alla fiamma. È opportuno fare una distinzione tra poliuretanici a freddo (formate con i polioli) e poliuree (formate con le ammine). Si tratta di resine della stessa famiglia che hanno una leggera differenza chimica che le contraddistingue nelle prestazioni finali. In particolare, le poliuree sono maggiormente resistenti agli agenti chimici, alla trazione ed al punzonamento ma presentano una minore deformazione elastica e devono essere posate a caldo con macchinari particolarmente costosi ed ingombranti; le poliuretaniche a freddo sono più pratiche ma devono sempre essere protette con una particolare resina poliuretanica, detta alifatica, che è resistente ai raggi UV ed agli agenti chimici.

Il poliuretano è tra i migliori polimeri che esistono nel panorama mondiale, per via delle eccellenti proprietà meccaniche. Le membrane poliuretaniche sono ottime per la protezione dei ferri di armatura del calcestruzzo armato. Diversi studi hanno riportato l’efficacia dei diversi rivestimenti poliuretanici in termini di corrosione del rinforzo in acciaio, migliorando proprietà, quali assorbimento d’acqua, permeabilità all’acqua, permeabilità al cloruro e adesione. Test di corrosione accelerata hanno mostrato chiaramente che campioni di calcestruzzo armato rivestiti con materiale impermeabilizzante a base poliuretanica presentano migliori caratteristiche rispetto altri sistemi impermeabilizzanti. Le membrane poliuretaniche sono ottimali per i rivestimenti in ambiente marino in quanto limitano la penetrazione dei cloruri.

Qui il nuovo catalogo della linea Tradielastic.