L’uso strutturale di materiali tecnicamente avanzati è progressivamente aumentato nel corso degli ultimi decenni, accanto ai classici campi di utilizzo come l’automotive e l’aerospace si è finalmente virato verso manufatti a più “larga” scala come nel campo dell’edilizia ed in particolare nel rinforzo strutturale.

Fanno parte di questa classe di materiali tutti i compositi che sono identificati tramite l’uso di acronimi che verranno di seguito specificati. Anche se la normativa tecnica di riferimento, cioè le NTC18, non contiene indicazioni specifiche per la progettazione, eccezion fatta per il caso del CRM, esistono ormai documenti che possono essere utilizzati in piena sostituzione delle stesse NTC18.

Questo grazie al paragrafo 8.6 di dette norme dove è chiarito che per strutture esistenti possono essere utilizzati materiali non tradizionali a patto di rispettare normative di comprovata validità come quelle elencate al capitolo 12. Anche dal punto di vista della qualificazione, le NTC18 al paragrafo 11.1 prescrivono che i materiali e prodotti per uso strutturale debbano essere identificati univocamente a cura del fabbricante, secondo le procedure applicabili; qualificati sotto la responsabilità del produttore, secondo le procedure applicabili; accettati dal Direttore dei lavori mediante acquisizione e verifica della documentazione di qualificazione, nonché mediante eventuali prove sperimentali di accettazione.

Anche in questo caso esistono documenti che possono essere utilizzati per le procedure di qualifica e che sono elencate di seguito sistema per sistema.

CRM, Composite Reinforced Mortar

La tecnologia CRM è poco invasiva ed in grado di migliorare le caratteristiche meccaniche della struttura muraria, in particolare per valori di resistenza a taglio anche superiori al 250%.

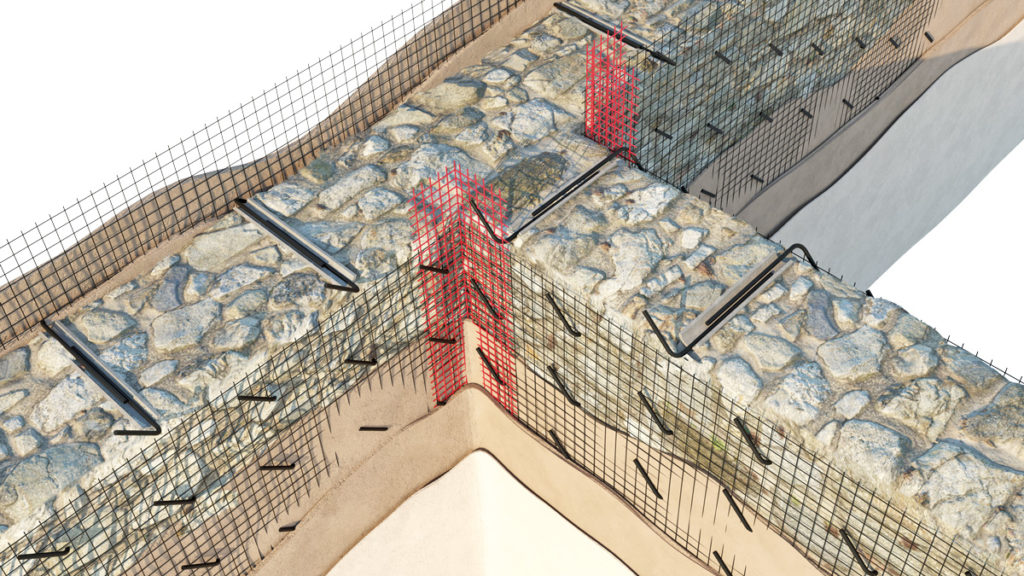

Nel rinforzo di strutture murarie i principali meccanismi di collasso da scongiurare sono il ribaltamento fuori piano e il taglio con fessurazione diagonale dei maschi murari. Un classico intervento di intonaco armato consisteva nel placcaggio dei due paramenti murari disponendo reti elettrosaldate di acciaio opportunamente collegate con delle barre passanti di cucitura trasversali.

Questa “gabbia” veniva successivamente gettata in opera con del calcestruzzo dello spessore di circa 5 cm per lato. Uno dei punti deboli di questo tipo di intervento era la durabilità dell’intervento, in quanto si tendeva a ridurre al massimo lo spessore dell’intonaco armato e quindi del copriferro.

Specialmente nelle zone di sovrapposizione dei lembi della rete metallica si lasciava la possibilità alle barre di essere particolarmente attaccabili dalla corrosione, soprattutto in ambienti aggressivi. Un altro aspetto da non trascurare era l’incremento delle masse in gioco che, per murature di spessore non elevato, consisteva in un aumento percentuale anche del 30÷40%.

Negli ultimi anni il problema è stato mitigato mediante l’adozione di nuovi materiali compositi che compongono i cosiddetti sistemi CRM (Composite Reinforced Mortar) in quanto costituiti da reti e connettori preformati di FRP totalmente insensibili alla corrosione. La tecnologia CRM è poco invasiva ed in grado di migliorare le caratteristiche meccaniche della struttura muraria, in particolare per valori di resistenza a taglio anche superiori al 250%. Dal punto di vista normativo le NTC18, assimilano questo tipo di sistema ad un tradizionale intervento con intonaco armato così come specificato nella circolare del 21 Gennaio 2019 n.7 del C.S.LL.PP. Infatti è riportato che “In presenza di murature consolidate o nel caso in cui si debba progettare un intervento di rinforzo, è possibile incrementare i valori ottenuti con il procedimento suddetto (c.d. intonaco armato) applicando gli ulteriori coefficienti indicati in Tabella C8.5.II, in base alle tecniche di consolidamento previste, secondo le modalità di seguito illustrate”.

E ancora “L’effetto di questa tipologia di consolidamento può essere stimato attraverso opportune valutazioni che considerino gli spessori della parete e dell’intonaco armato, oltre che i relativi parametri meccanici. In assenza di queste è possibile adottare il coefficiente indicato in Tabella C8.5.II, diversificato per le varie tipologie, applicabile ai valori sia dei parametri di resistenza (f, τ0e fv0), sia dei moduli elastici (E e G). In tal caso non si applicano i coefficienti relativi alla connessione trasversale della muratura non consolidata e alla ristilatura armata.

Si rileva che il consolidamento con intonaco armato non ha alcuna efficacia in assenza di sistematiche connessioni trasversali e la sua efficacia è ridotta quando realizzato su un solo paramento.

Nell’adozione degli eventuali coefficienti migliorativi si deve tenere conto delle caratteristiche delle malte utilizzate (cementizie o a calce) e delle armature (metalliche o in fibra). Infine, si segnala la necessità di una preventiva verifica che il paramento non evidenzi un’eccessiva disgregazione o presenza di vuoti, tale da rendere inefficace l’accoppiamento con l’intonaco armato; in questi casi è opportuno accoppiare l’intervento con iniezioni di malta fluida.”

Lo spessore della malta varia, di norma, tra 30 e 50 mm, al netto del livellamento del supporto; mentre la distanza netta tra gli elementi della rete, generalmente, non è superiore a 4 volte lo spessore della malta e comunque maggiore di 3 cm. Nell’ambito della Linea Guida 05/2019 del C.S. LL. PP., le reti e gli angolari dei sistemi di rinforzo

preformati sono classificati in base ai valori delle seguenti due caratteristiche meccaniche: modulo elastico e tensione di rottura.

La successiva Tabella 1 riporta le classi di tali rinforzi contemplate dalla Linea Guida ed i corrispondenti valori delle suddette caratteristiche meccaniche.

Qui il nostro sistema CRM.

FRP, Fiber Reinforced Polymer

I compositi FRP (Fiber Reinforced Polymer) si presentano sotto forma di elementi preformati, oppure sotto forma di fogli o tessuti impregnati direttamente in situ. Gli elementi preformati sono il risultato di un processo fisico eseguito in stabilimento che prende il nome di pultrusione; i formati che costituiscono gli elementi preformati sono ad esempio lamine, nastri e barre. Gli elementi preformati sono costituiti da una matrice polimerica termoindurente, le fibre lunghe che vengono utilizzate sono quelle di arammide, carbonio, vetro, anche se negli ultimi anni si è utilizzato per la produzione anche il Basalto e l’acciaio UHTSS, acronimo di Ultra High Tensile Strength Steel. Questi elementi vengono in un secondo momento incollati in cantiere attraverso delle resine polimeriche che sovente sono di tipo epossidico.

Un’altra possibile applicazione è quella di venire impiegati come barre di armatura lente in getti di calcestruzzo oppure inghisati all’interno di fori usando resine a base vinilestere come presidio all’ancoraggio di reti diffuse. Le barre di FRP sono anche disponibili sotto forma di reti con passo definito, le quali hanno la caratteristica di essere molto leggere (facile movimentazione in cantiere), esibire elevate resistenze meccaniche e di non essere interessate da fenomeni corrosivi (riduzione al minimo del copriferro).

I sistemi impregnati in situ sono invece costituiti da dei fogli formati da tessuti di fibre, a seconda della tessitura si hanno una o più direzioni di massima resistenza (p.e. tessuti uni-bi-quadri assiali). Questi tessuti vengono impregnati direttamente in cantiere (p.e. con un rulloper impregnante) con resina polimerica, che può fungere anche da adesivo al substrato interessato dall’intervento di rinforzo. Può essere utile applicare un secondo strato di resina per proteggere in rinforzo che potrà essere spolverata con della polvere di quarzo nell’eventualità che debba essere successivamente intonacata.

Per scongiurare la possibile rottura del supporto al quale vengono incollati i tessuti, è importante verificare la coesione del supporto attraverso prove che ne attestino l’adeguata resistenza meccanica e il buono stato di conservazione (assenza di degrado). Dal punto di vista normativo, nell’ambito della Linea Guida 05/2019 del C.S.

LL. PP. i sistemi di rinforzo preformati sono classificati in base ai valori delle seguenti due caratteristiche meccaniche: modulo elastico e tensione di rottura.

La successiva Tabella 1 riporta le classi di tali rinforzi contemplate dalla Linea Guida ed i corrispondenti valori delle

suddette caratteristiche meccaniche.

La tabella 4 invece riporta le classi di rinforzo nel caso di compositi FRP realizzati in situ.

Qui il nostro sistema FRP.

FRCM, Fibrereinforced Cemenitious Matrix

La tecnica di rinforzo FRCM (Fiber Reinforced Cementitious Matrix), prevede l’utilizzo di reti in fibra di varia natura, applicate attraverso matrici inorganiche a base di malta di cemento, di calce o bastarda con spessori che vanno dai 5 ai 15 mm a seconda del numero di strati di rinforzo. La matrice inorganica del composito presenta numerosi vantaggi rispetto ai sistemi FRP, una delle principali è la maggiore compatibilità al supporto specialmente per gli edifici di muratura.

Un altro grande vantaggio è quello di poter utilizzare tale tecnica per interventi in ambienti umidi come ad esempio cantine e in generale piani interrati o con scarsa ventilazione.

La matrice inorganica tende anche a rendere il composito poco sensibile alla trasmissione del calore sia per irraggiamento solare sia nel caso di incendio, evitando grandi rischi sulla stabilità chimico/fisica del composito. Questi tipi di compositi usano come rinforzo le stesse fibre non impregnate degli FRP ma non in formato tessuto bensì in formato rete con passo dell’ordine dei 20÷30 mm.

Accanto alle fibre di rinforzo più tipiche, come ad esempio quelle di arammide, carbonio, vetro, si elencano in questo caso applicazioni anche con fibre di più recente diffusione sul mercato quali acciaio ultraresistente (UHTSS) e basalto. Da un punto di vista progettuale la norma di riferimento sono le CNR-DT 215/2018 e la Linea Guida 10/2019 del C.S. LL. PP..

La principale differenza con i sistemi CRM consiste nell’utilizzo di un basso spessore di matrice inorganica e nella non obbligatorietà di utilizzare connessioni trasversali a presidio del distacco tra composito e supporto. Attesa la peculiarità di avere un basso spessore si precisa che i connettori utilizzati per gli frcm sono quasi sempre a fiocco come per il caso degli FRP. Un’altra importante differenza è la prescrizione di trascurare la resistenza a compressione del composito FRCM.

Qui il nostro sistema FRCM.